伴随着风电装机容量的不断增加,我国风电产业将在2025年迎来第一批大规模“退役潮”。我国风电市场经过十几年的高速发展,大批叶片正在步入“暮年”。如何让它们“体面地退出”,或经过再造重新获得“就业机会”,是一道难题。

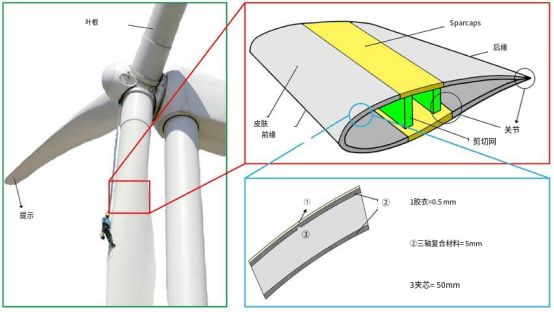

风机退役后,约85%到90%的风机总量可以回收利用,其中包括基础、塔筒、齿轮箱和发电机。风机叶片通常含有纤维增强材料(如玻璃纤维或碳纤维)、塑料聚合物(聚酯或环氧乙烯树脂)、夹心材料(PVC、PET或巴沙木)和涂层(聚氨酯)。随片尺寸的增大,叶片生产所需的材料数量也在不断增。这一材料尽管抗压、耐用性能优异,却无法有效回收,回收时切割拆解工艺也十分复杂,因此叶片回收是一个特殊的挑战。

在切割与运输成本方面,大多数叶片主要由玻纤复合材料加工而成,这种材料固化成型后,自然降解极其困难,其中最有回收价值的纤维材料与环氧树脂,难以拆分、重复使用。同时,叶片回收包括现场切割、运输、到厂整理、再加工等多个环节,且叶片直径和质量也在逐渐地增加,而风电项目多处于偏远地区,运输距离远,难以集中,切割与运输成本较高,造成叶片回收成本居高不下。

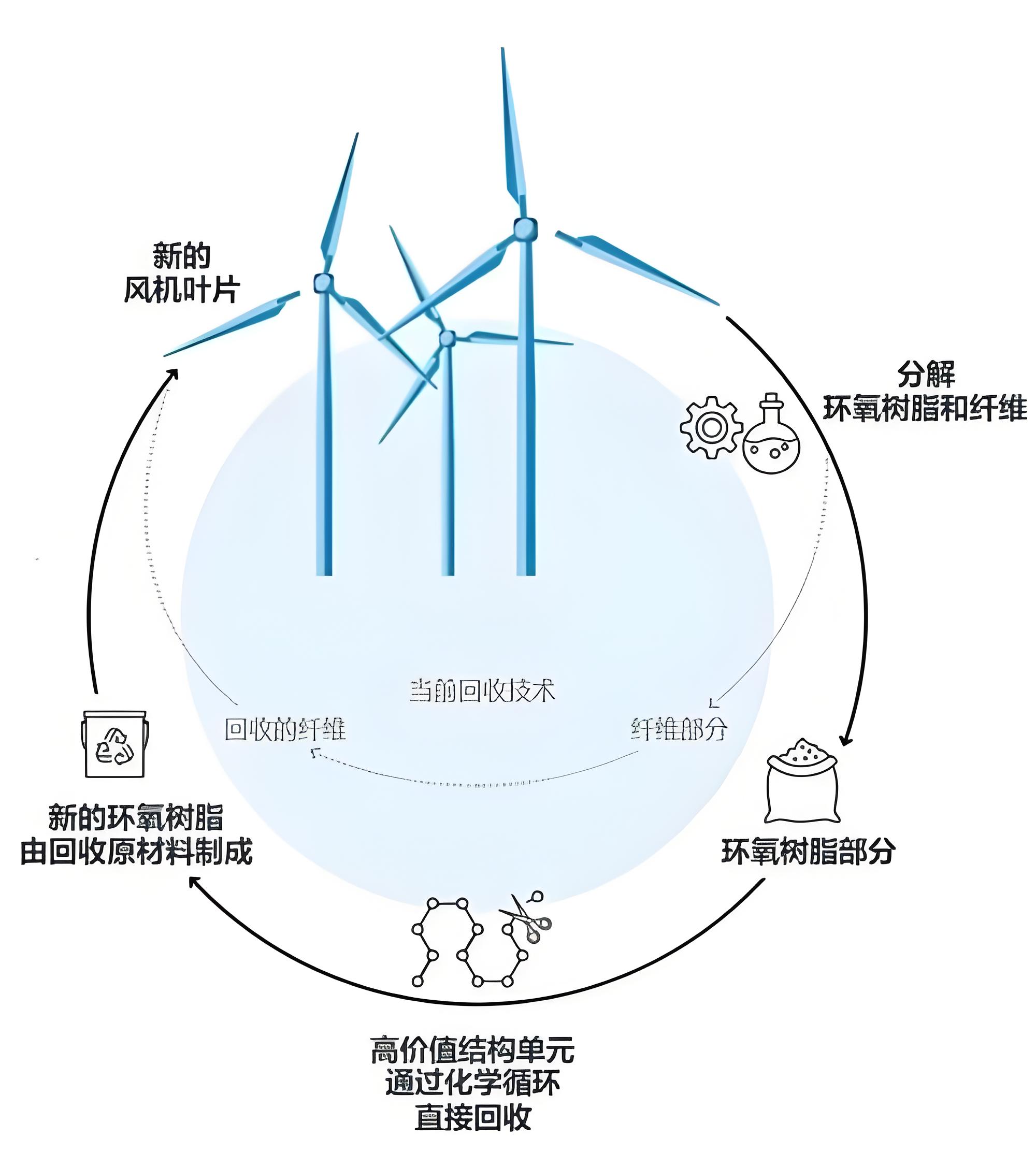

风电产业链上下游一直在积极探索,叶片回收初步形成了包括综合利用、机械粉碎法、热解法、化学降解法、能量获取法等在内的多条技术路线。

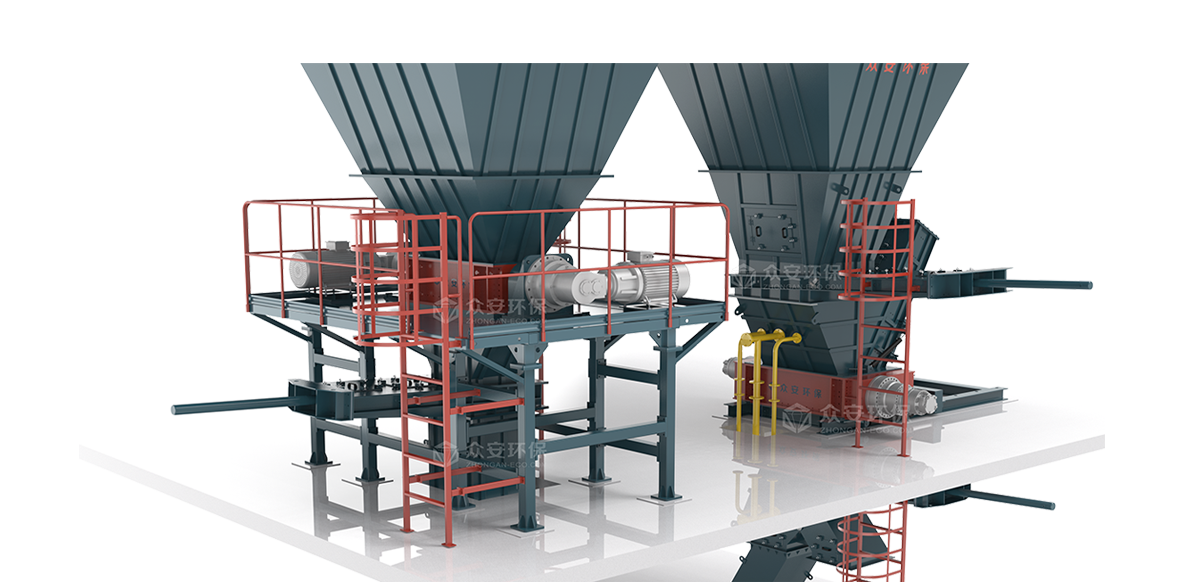

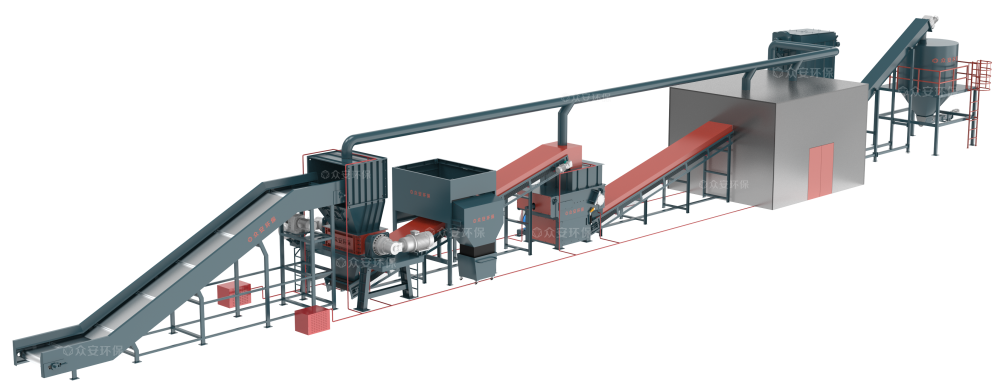

主要是将废弃风电叶片破碎粉碎后,得到不同尺寸的纤维,这些纤维在后端可以用作增强材料和添加剂等。机械破碎回收法的主要流程如下:通常叶片会先在风电场就地切割,一根叶片切割成三四段,以便运输。运输到大型暂存场所后,需要对预切割的叶片进行再次切割,一般切到 1 米左右的长度后进行破碎处理,通常会经过粗破碎和细破碎,最终得到玻璃纤维,然后玻璃纤维就可以打包转运,用于后端的再生材料。

热门标签

热门标签 推荐解决方案

推荐解决方案