在我国的能源发展版图中,风电与光伏发电无疑占据着重要地位。当下,我国风电与光伏发电装机规模稳居全球首位,而且在技 术上不断取得新突破,风电机组和光伏板效率持续提升,屡次刷新世界纪录。

随着风电与光伏产业的蓬勃发展,我国企业在环境友好型材料的研发和应用方面也开始大步前行。其中一个令人瞩目的成果便是国内首套可回收热固性树脂风机叶片成功下线,这一成果标志着我国在绿色能源设备回收利用领域迈出了极具意义的一大步。

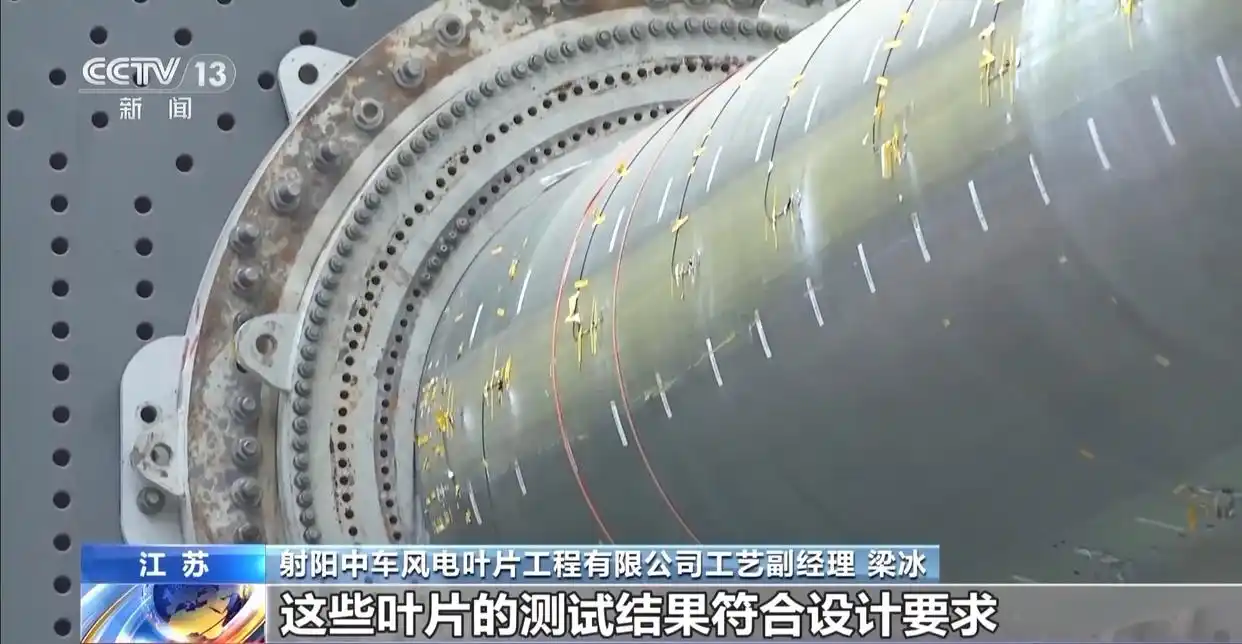

在江苏的一家专注于风机叶片制造的企业里,各种型号的风机叶片正在经历严格的挥舞和摆振实验,每只叶片都要承受约300万次这样的测试。一支即将出厂发往风场、长达82米的风电叶片吸引了人们的目光,因为它使用了特殊的溶液,这使得叶片的主要材料能够回收再利用。射阳中车风电叶片工程有限公司工艺副经理梁冰介绍说,这些叶片通过了60余项严格的验证,涵盖工艺性能和动态载荷模拟测试等内容。这种叶片不仅符合设计要求,在使用周期结束之后,还能够轻松将玻纤与树脂分离,其中玻纤的回收率可以达到85%以上。

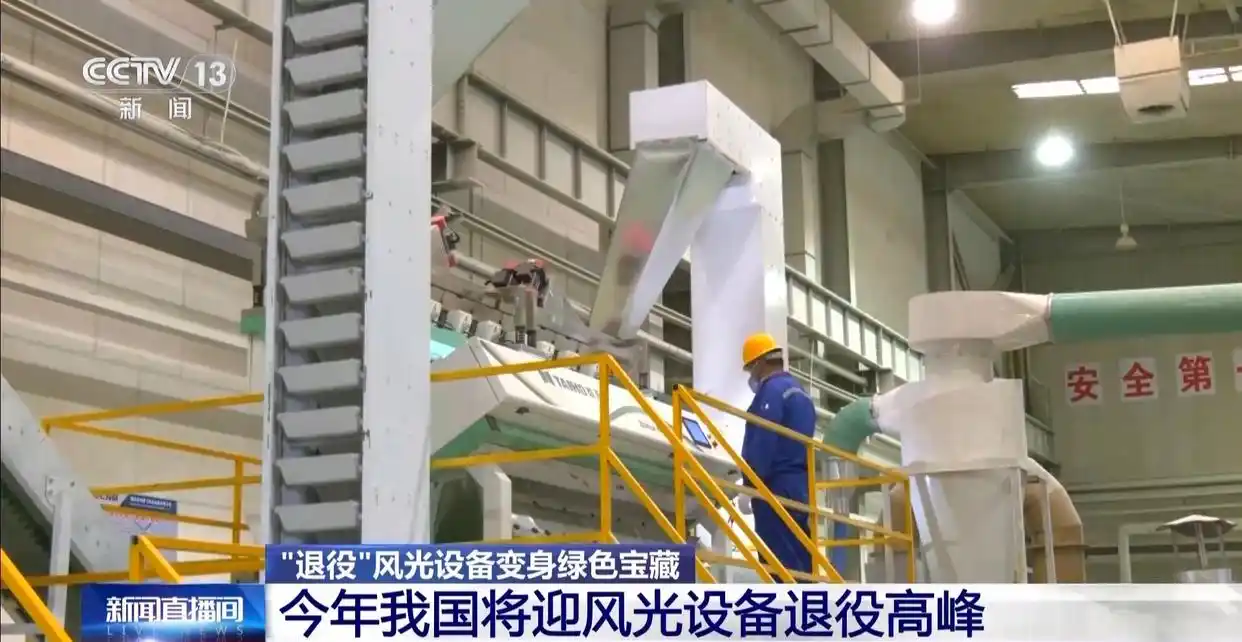

退役的风电和光伏设备也有着不可小觑的二次利用价值。在山西的一家风力发电机再制造企业,工人们正在拆解一台退役的风力发电机。经过对拆解零部件进行缺陷治理和升级改造,这些旧设备仿佛重获新生,使用寿命得以延长,运行稳定性也大大提高。合信锐风新能源发展有限公司负责人苟宇飞表示,公司每年能够处理超过50台风力发电机,通过回收再制造的方式,每年可节约3000余吨钢材、400余吨铜材,同时还能创造约18亿度的绿色电能,减少二氧化碳排放100余万吨。

在北京的一家生产基地,全彩光伏自动化生产线有条不紊地工作着。这类创新光伏退役设备在建筑、交通、文创、传播、公共服务设施等多个场景得到应用,既美观实用,又能为智慧城市的相关设备提供离网电能。制造风机叶片的特殊溶液名为环氧树脂,它具有优异的机械强度、耐腐蚀性和耐高温性,在风机叶片、自行车框架以及航空航天领域都有着广泛的应用。从风机上切割下来的采用这种可回收材料制成的部分,处理起来相对温和,能够得到玻纤,进而可以广泛应用于电器开关、电器外壳、纤维头盔等产品制造中。

时代新材风电产品事业部开发中心副主任陈煌提到,普通环氧树脂热解回收需要400℃以上的高温,而可回收树脂在较为温和的160℃以及催化剂的作用下就能够进行降解回收。这就好比积木既能牢固拼接,又能轻松无损地拆解重组一样。一支可回收树脂叶片的单支全生命周期碳足迹可减少27吨以上。

根据行业预测,到2030年,我国将有超过3万台退役风电机组,产生的固体废物总量会突破300万吨,退役风机叶片的重量将超过50万吨。同期,光伏组件的累计退役量也将超过150万吨,这些退役设备里包含了钢铁、玻璃、晶硅等大量可回收资源,如同一个个等待挖掘的“绿色矿山”。中国物资再生协会风光设备循环利用专委会主任程刚齐指出,截至2024年底,全国共拆除风力发电机2317台,产生了约35万吨钢材、1.1万吨铜材、2.3万吨复合材料和500多吨磁性材料。随着回收技术不断进步以及前端绿色设计和生产的持续推进,未来可回收材料将更为丰富,这对资源循环和实现双碳目标有着极大的助力。

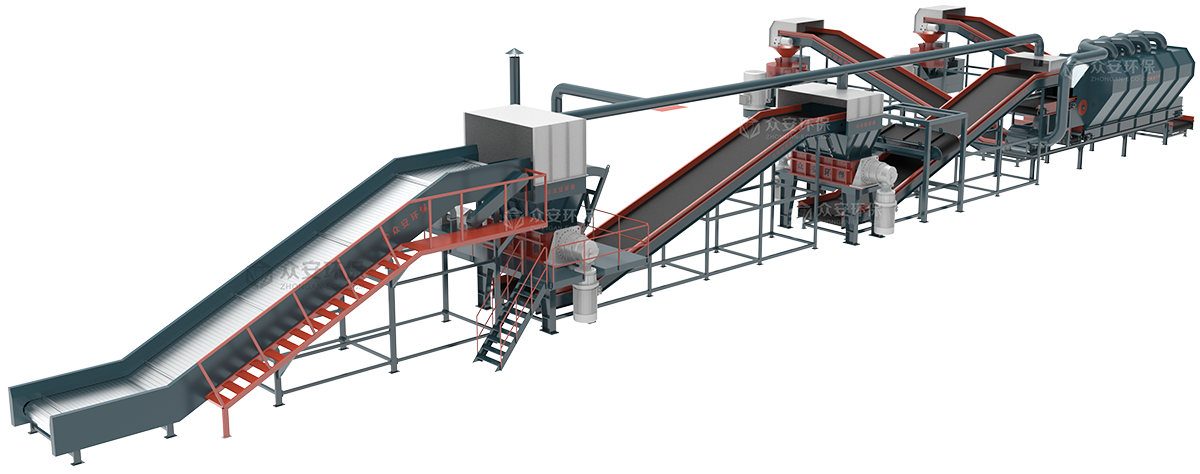

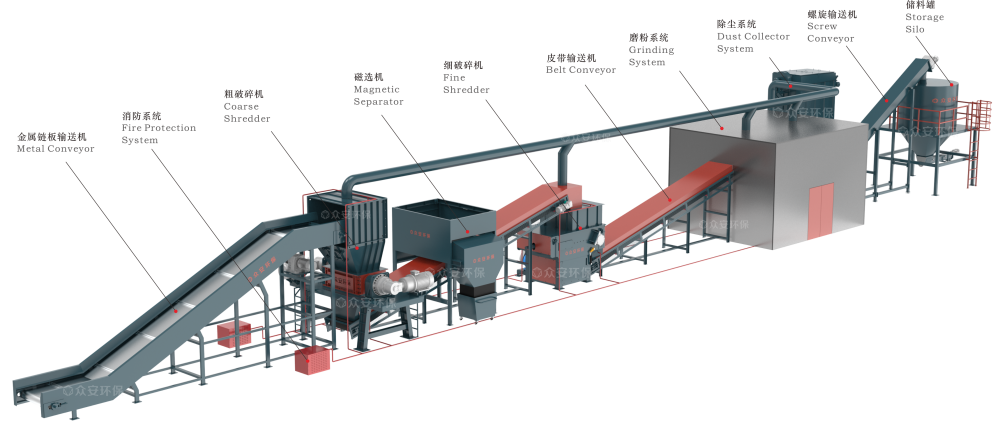

面对如此可观的回收潜力,众安环保积极探索,设计出了一套先进的退役风电叶片处理系统。这个系统能够针对各种类型的废旧风电叶片进行有效处理,切割、分割、粗破碎、细破碎、筛分、除铁等多个处置环节全面覆盖。

然而,我们也应看到,当前我国退役风电、光伏设备循环利用工作还处于起步阶段,存在诸多问题,例如退役设备处置责任不明确、专业化回收利用企业数量较少、处理成本较高等。不过,众安环保的这套先进处理系统为解决这些问题提供了强大的技术支撑,无疑将有力推动我国绿色低碳发展的进程。随着技术的不断攻关和产业链的整合,风光设备循环利用市场规模有望突破1500亿元,这让我们对风电光伏回收利用的未来充满了期待。

热门标签

热门标签 推荐解决方案

推荐解决方案